您好,歡迎訪問恒源機械官方網站!

您好,歡迎訪問恒源機械官方網站!

衛生紙機提速的技術創新改造

據恒源衛生紙加工設備了解,目前,圓網造紙機在國內中小型造紙企業仍大量存在,雖有它的特殊優勢,但大多技術比較落后,生產品種單一,低檔次,低產量,適應不了造紙發展的需要。隨著造紙工業的迅速發展,圓網紙機生產各種用紙的市場需求量日益增加,企業面臨著市場競爭劇烈的壓力,對造紙設備的技術創新挖潛改造甚為重要。作者為尋求老式圓網紙機結構上突破性的改進,曾多次赴臺灣地區考察、取經,同兩岸的造紙專家交流造紙技術改造經驗,并借鑒國外先進技術和參閱造紙雜志有關刊物文獻資料,對圓網改長網紙機的技術改造積累了一定的經驗。

某外資紙業公司原有兩臺抄寬為2400mm型衛生紙機,烘缸直徑為3000mm,原配普通網籠直徑為1500mm,老式活動弧形板網槽,車速只有90~100m·min-1,單臺紙機日產量只有6~8t。五年前,曾采用壓力噴漿成形器,雖對這兩臺紙機進行過改造,但不時出現紙病難處理,特別是紙的勻度較差,橫幅定量不穩定,產品檔次不高。

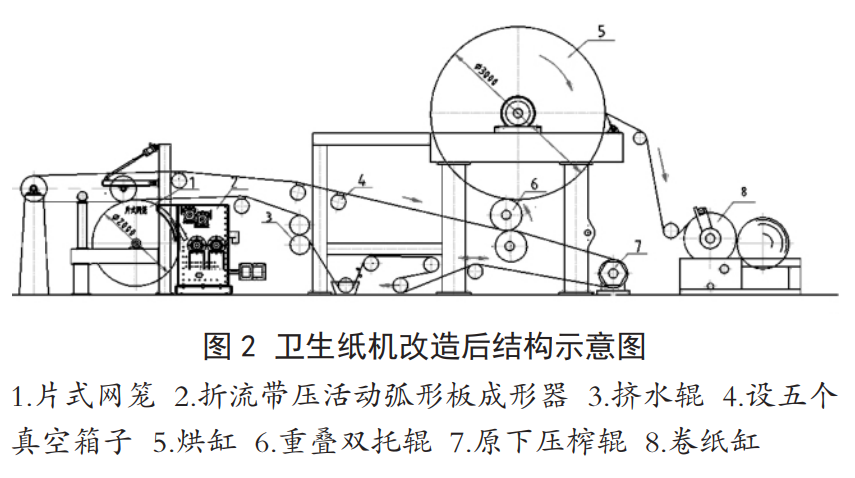

該公司于2009年再度對兩臺紙機進行了系統的技術創新改造,企業技術改造要考慮具體的實際問題,為便于維護,擴大備品、備件的通用性和互換性,更有利減少大量備品件的存放和資金的積壓,同時,有利于加強企業科學規范化管理。兩臺紙機零部件盡量做到一樣的型號規格,并進一步調整了產品結構,以適應生產15~30g·m-2的衛生用紙,紙機的工作車速可達230~260m·min-1,單臺日產量可達23~27t,比改造前的紙機產量提高3倍。衛生紙機改造前后的結構示意圖如圖1、圖2所示[1]。具體改進介紹如下。

1、圓網成形部改造

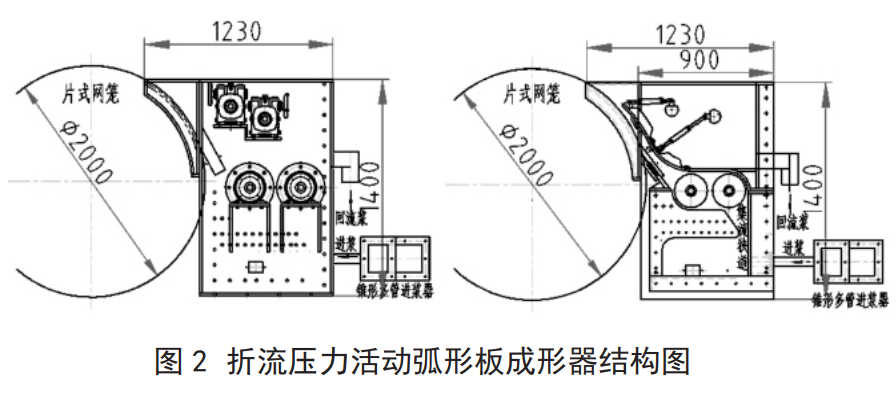

為了改善和提高紙的勻度和定量的均一性,提高其物理性能,將曾改造的兩臺紙機直徑為1500mm片式網籠和壓力噴漿成形器換掉,紙機改為直徑2000mm片式網籠和新型折流帶壓雙勻漿輥的活動弧

形板成形器。漂白商品漿(摻白紙邊紙漿40%~50%),作為生產衛生紙纖維原料,上漿量為15~30g·m-2,對漿料適應性強,上漿較均勻,保證了紙的勻度。

為了結合造紙發展的國情實際出發,考慮到造紙使用適應性和穩定性等因素,經琢磨探索,精心設計一種由原來曾已推廣使用的折流帶壓單勻漿輥的活動弧形板成形器、改進為折流帶壓雙勻漿輥的活動弧形板成形器,見圖2所示[2],全不銹鋼材料制造。該成形器設有方錐總管進漿,多管進漿穩漿器、雙勻漿輥(變頻電機傳動)、活動弧形板調節器和弧形板高低調整裝置及直接在網槽外拉取活動式堰板而方便更換唇布的裝置。現將成形器的工作原理和優點作個簡述:

1.1、折流帶壓活動弧形板成形器的工作原理

漿料直接由漿泵以揚程12~15m的壓力,以0.10%~0.22%的濃度,送進方錐形多管進漿穩漿器,以控制每條進漿管有同樣的壓力,然后,進入網槽底部產生折流翻滾,促使纖維團充分擴散,流經集流狹道,以穩定漿的橫向寬度流動的流速(流量),且通過慢速轉動的雙勻漿輥后(即勻漿輥的線速與漿速要求相適應),漿的流動壓力降低,形成緩和穩流,將促使漿里的泡沫消失,同時,有利纖維充分分解均勻細膩,消除纖維的絮聚,大大提高纖維上網的縱橫交織能力,使濕紙頁成形時厚薄和勻度一致。由于網籠內外產生較大的壓力差,漿料上網迅速脫水形成濕紙頁由網籠帶伏輥運轉而帶上毯。

雙勻漿輥的輥面布孔排列設左右向雙螺旋線與軸線夾角度5°較為合適。勻漿輥的動力學效應,就是漿流通過雙勻漿輥的流動,可近似看作通過四個孔板的擴散、混合、縱橫排列、整流的流動過程,漿流過勻漿輥時首先是向輥中心流入,然后再由中心沿半徑方向流動,漿流通過半徑后,在兩孔之間形成較強烈的小渦流,使漿流處于微湍流狀態,從而使漿流中的纖維分散,避免了纖維的絮聚。漿流狀態顯得均勻平穩,穩定了纖維縱橫交織成形的能力,有利縮小紙頁縱橫拉力比。雙勻漿輥的轉向與進漿流動方向是一致的,雙勻漿輥應有適當的轉速,一般控制在30~40rpm。如果轉速太低,會導致紙張產生條斑;轉速太高,容易造成漿料不穩定形成泡沫,使紙面產生氣泡。雙勻漿輥的輥面布孔排列見示意圖4所示。

1.2、折流帶壓活動弧形板成形器的優點

由于原來用的壓力噴漿成形器有多個小管噴漿直接沖擊網面,漿易堵塞在網籠內外網之間,難清洗,也影響漿上網的均勻度,不時出現紙頁一條條“水痕”、“透光點”等紙病,影響紙的外觀質量;且壓力噴漿出口離網面間只有0.5~1.0mm,外網易磨損,網的使用壽命只有8~12天,頻繁換外網,影響生產和產量。而折流帶壓活動弧形板成形器靠網籠內外壓力差使漿上網的,上漿溢流出口處離網面間距也有20~30mm,網籠內外網不存在嚴重堵漿和磨壞網面的現象。若在制漿對漿料處理干凈的前提下,紙機上漿前也不需裝置旋翼篩(壓力篩),一年可節省50來萬元電費和維修費。該成形器有裝置自動調節漿閥,控制漿的壓力和流量,且成形器底部有一定壓力容量的漿位,穩定成形器的漿流運行,不受漿泵供漿偶爾波動的影響。目前國內紙廠普遍使用尼龍網、聚酯網,壽命短;采用無端不銹鋼網,使用壽命長達12~18個月,大大減少停機換網時間,抄紙外觀質量好;隨著造紙發展的需要,今后采用無端不銹鋼網將會更多。該折流帶壓雙勻漿輥的活動弧形板成形器配套圓網紙機的車速最高可達250m·min-1,且能穩定質量勻度好,縱橫向定量穩定及其縱橫拉力比小,操作和維修方便,運行安全,穩定可靠,結構簡單緊湊,投資改造費用省,見效快等優點。

該紙機采用折流帶壓雙勻漿輥的活動弧形板成形器,不但能適應生產高檔衛生用紙、文化用紙,而且還能生產高強包裝紙等品種,有可調節活動弧形板高低裝置,抄造厚薄克重的紙頁適應性廣。雙勻漿輥成形器適應配大直徑φ2000網籠,在抄造180m·min-1以上的車速運行,對紙的勻度、縱橫拉力比、撕裂度、耐折度等物理指標明顯優于單勻漿輥成形器。要求網籠兩端做密封可拆開的端蓋,一是防止車速快而造成白水到處飛濺,臟黏物粘附四處難清洗,二是減少網籠與大氣的接觸面,增加網籠內外的壓力差,提高抽氣和脫水的能力,改善纖維縱橫的交織能力,從而,有利提高紙機車速8%~10%。

2、改雙毯為單毯和重疊雙托輥裝置

目前國內普遍使用老式雙毯帶托輥結構的圓網造紙機,上毛毯經主壓榨,其弊病有:一是由于上毛毯在工作行程中不便安裝脫水、清洗能力較強的裝置,上毛毯本身攜帶的水分較多且有不少細小纖維、紙毛等,如與下毛毯一起夾著紙幅進入主壓榨,不但不能順利吸收紙幅的水份,甚至可能反過來使本身水分回到紙幅中,降低主壓榨的脫水效率;二是毛毯和紙幅一起通過主壓榨,且毛毯和紙頁的伸長量相差較大,進入大缸與托輥壓區時,易產生濕紙頁起皺現象,造成在起皺刮刀出現紙頁斷頭,車速愈快愈嚴重。如果上毯不經過主壓榨,雖紙病相對減少,但抄薄頁紙而車速快,致使斷紙和引紙頻繁。老式雙毯帶托輥結構的圓網紙機,車速只適應在120m·min-1左右。為了解決該紙機技術上存在的問題,將大缸雙毯改為單毯和裝置重疊雙托輥,就是去掉上毯,將主壓榨上石輥φ850移到托輥φ800這個部位來,大輥徑大壓區,加壓效果好,暫時保留下壓榨膠輥φ800帶動毛毯,而重疊雙壓托輥各采用波紋氣胎結構裝置加壓。這種改造形式,省去原主壓榨部引紙的麻煩,且反面濕紙頁直接與軟壓托輥接觸,經進入烘缸熱壓區加壓,修飾紙頁正反面的毛糙,使紙頁變得具有濕熱的塑韌性強度,干燥過程不易粘缸、斷頭。在烘缸表面溫度較高時,紙頁和烘缸形成濕熱的粘膜層,使起皺質量得到改善,特別是柔軟度和起皺均勻細膩度有明顯提高[3~4]。去掉上毯和主壓榨這一道,減少動力和毛毯材料的消耗,簡化設備結構,換毯簡單,操作方便,減少清洗毛毯和斷頭接紙的麻煩。從而,降低操作工和維修工的勞動強度。

高速衛生紙機,要求使用含銅低鉻的高壓灰鑄鐵烘缸。HT200材料標號烘缸,其表面硬度、光潔度很難以滿足生產要求,制造灰鑄鐵烘缸中同時加入Cr和Ca可以有效提高耐腐蝕、耐磨和表面硬度,適應衛生紙機高速運行不粘缸。為了生產安全起見,設計烘缸壓力應為0.6~0.7Mpa,實際工作壓力為0.3~0.4Mpa。衛生紙機抄紙的車速、產量、質量與烘缸質量好壞有密切關系。

烘缸部的結構是衛生造紙機的重要部位,將雙毯改為單毯和重疊雙托輥裝置,具有結構簡單,獨到的設計構思,創造性的改造形式,是提高圓網紙機車速的唯一途徑。

在實際操作過程中,托輥一壓(石輥)出濕紙頁水分要嚴格控制在60%以下,以免進二壓托輥上烘缸濕紙頁水分過高易產生“水痕”和“壓花”等現象。雙托輥加壓部位每提高1%干度,干燥部蒸汽消耗降低5%~6%成本,因此提高托輥效率以降低干燥部的蒸發負荷,成為降低成本的有效途徑。二壓托輥裝置軟質刮刀,清除粘在輥面的細小纖維,且紙機上漿前漿料除渣要求干凈,可避免影響二壓托輥的輥面和烘缸缸面的使用壽命。托輥線壓力的調節,必須達到既要控制濕紙水分的要求,又不致產生紙幅壓潰(或避免紙頁壓得太結實)。一般雙托輥第一、第二道線壓力分別控制在30~35、35~40kN·m-1,聚氨酯輥面硬度為85~90肖氏度,中高度為0.5~0.8(中高度與線壓力、車速等因素有關)。重疊雙壓托輥要求一壓托輥(石輥)對二壓托輥偏心為80mm;二壓托輥對烘缸偏心為200mm。托輥輥面包聚氨酯材料,對其質量上有一定技術要求,不適合用膠輥。預壓上石輥為φ550,下膠輥為φ500,其輥面設肓孔,有利提高車速,脫水效果好,線壓力控制在25~30kN·m-1。但抄造車速在150m·min-1以下,濕紙頁不必通過預壓輥,輕壓或不

壓,就可達到濕紙頁控制水份要求。在抄造衛生紙的實際過程中,烘缸的速比(即烘缸與卷紙缸的線速比)對衛生紙起皺影響較大,實踐證明,速比范圍應在1:1.20~1.36為宜,并有調速裝置。當速比為1:1.16時,皺紋小而淺,速比為1:1.25時,皺紋清晰,但速比過大在起皺刮刀處有堆紙現象。起皺前濕紙水分過大,紙頁容易斷頭,水分過小時,皺紋成形較差,紙也容易破裂,所以應根據具體情況,適當控制起皺前濕紙水分。起皺刮刀一般有如下要求,刀刃厚度1~1.5mm,刮刀角為75~80°,刀口角度不大于30°,刮刀線壓力為12~15kN·m-1,一般材質可采用帶鋸片或紫銅板等。刀刃厚時,起皺粗;刀刃薄時,起皺細密,但刀片運行周期短。起皺刮刀和烘缸接觸點的切線夾角為20~25°左右最佳,且應安裝在距烘缸水平中心線下方的R/4處(R為烘缸半徑),起皺刮刀和烘缸接觸要求精密,不能有“透光”現象,否則,影響刮刀起皺的效果和生產運行。

該衛生紙機烘缸雙毯改為單毯雙托輥,對造紙毛毯的選擇和使用顯得尤其重要,應選用高線壓底網針剌植絨造紙毛毯(簡稱BOM毛毯),具有耐高線壓力、濾水性能好、彈性回復好、容水空間大、尺寸穩定、使用壽命長等諸多優點。選擇毛毯中厚克重800g/m2為適。

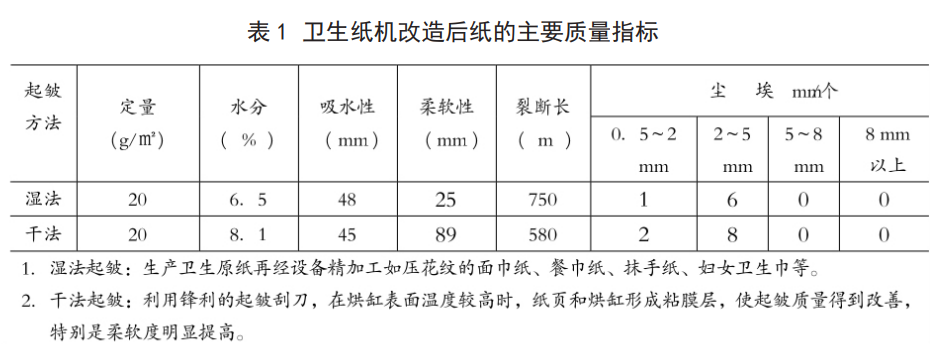

該紙業公司兩臺衛生紙機經改進后,生產衛生用紙的柔軟性、白度、皺紋細膩、吸水性、濕強度、手感等均能符合衛生紙質量標準,見表1;衛生紙的成品率和合格率均由改造前的90%~93%提高到96%~98%。電耗由改造前的450度電/噸紙降到320度電/噸紙;煤耗(按標準煤計)由改造前的320kg/噸紙降到220kg/噸紙,且兩臺衛生紙機烘缸冷凝水溫度在90°C以上,全部回收鍋爐使用,節省能源消耗;生產衛生用紙,白紙邊紙的得率由改造前的1220kg/噸紙降到1100kg/噸紙(生產高檔衛生紙摻40%~50%的商品漂白漿);生產洗滌的廢水全部經沉淀凈化處理,基本上做到循環再使用;每生產一噸紙需要補充清水量

(從河里抽水),由改造前的40t降到15~20t,從而大大減少廢水的排放。

該公司廠區附近山坡有一條68m高的落差水渠,為造紙生產提供有壓力的自然水源,卻不要用水泵動力抽水,生產使用方便。一年亦可節省近百萬元電費很可觀。公司設計料場、制漿、造紙卻有因地制宜落差的生產流程,少用漿泵、管道、閥門等,常年累月,可節省不少電費和維修材料費用。流程有落差,便于設置斜篩不耗動力回收粗漿、細漿的流失,做到廢水沉淀凈化處理后有95%以上再使用,將環保污染綜合治理效果優化。

結束語

兩臺紙機技術創新挖潛改造取得成效,運行良好,達到了設計要求,但要抄好薄頁衛生紙,應有嚴格的生產工藝保證,即好漿做好紙。紙機改造后,適應生產衛生用紙等品種,產品上檔次,有的物理指標超過部頒要求,做到適銷對路,減輕企業在市場競爭劇烈的壓力,取得了顯著的經濟效益和社會效益。

更多衛生紙加工設備,抽紙設備行業資訊 請關注:www.qiaojia3321.com